Opracował: Katarzyna Gajda, Sławomir Chorek

Projektowanie i konstrukcje klejenia kompozytów

Materiały kompozytowe

Na początku należy przypomnieć, czym są materiały kompozytowe, inaczej zwane kompozytami. Są to bardzo różnorodne materiały o strukturze niejednorodnej, składające się z co najmniej dwóch komponentów (czyli faz) o różnych właściwościach fizyko-chemicznych. Niezwykle istotny jest fakt, iż właściwości kompozytu nie są sumą ani średnią właściwości jego komponentów, co sprawia, że proces klejenia takich materiałów początkowo może wydawać się problematyczny i nieprzewidywalny.

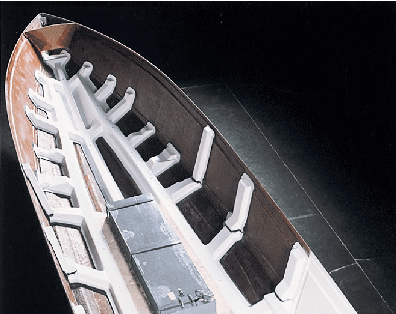

Materiały kompozytowe są powszechnie stosowane, dlatego można je spotkać m.in. w samochodach osobowych i ciężarowych, motorówkach i jachtach. Są wykorzystywane przy produkcji śmigieł elektrowni wiatrowych, a także do budowy elementów architektonicznych np. mostów. To tylko kilka przykładów, gdzie znajdują swoje zastosowanie kompozyty. To właśnie duża różnorodność tych materiałów umożliwia ich stosowanie w tak wielu dziedzinach. Najczęściej spotykane są kompozyty z włókna szklanego, węglowe, aramidowe z żywicami głównie: poliestrowymi i epoksydowymi.

Zalety kompozytów

Zalet kompozytów jest bardzo dużo, te tworzywa sztuczne wzmocnione różnymi włóknami charakteryzują się:

- dobrym stosunkiem sztywności do masy – lekkość i wytrzymałość konstrukcji,

- dużą wytrzymałością mechaniczną,

- małym ciężarem właściwym,

- dużą zdolnością i podatnością na formowania.

Łączenie kompozytów

Projektujący połączenia kompozytów mogą natknąć się na pewne utrudnienia związane z obniżoną odpornością tych materiałów na obciążenia miejscowe. Dlatego też nie sprawdzają się np. łączniki miejscowe przy łączeniu tych materiałów. Użycie takich łączników może skutkować pęknięciami czy wyrwaniami. Dla projektantów bardzo ważna jest sztywność całej konstrukcji / łączonych elementów oraz możliwość otrzymania określonego kształtu całości. Tutaj niezwykle istotna jest także aerodynamika i hydrodynamika konstrukcji, a także estetyka wykonanych połączeń. Wiadomo! Ładniejsze rzeczy sprzedają się lepiej…

W jaki sposób można łączyć kompozyty?

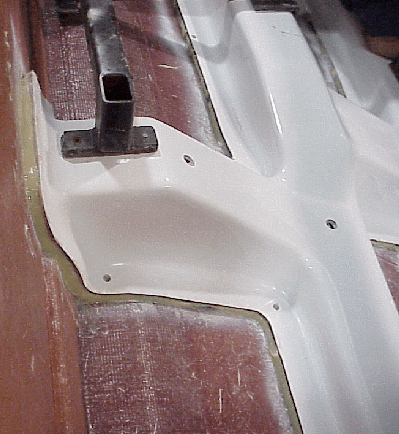

W zależności od tego, co chcemy połączyć, musimy się odpowiednio przygotować. Musimy poznać materiały, które ze sobą łączymy oraz wybrać do tego celu najlepszy klej, dzięki któremu uzyskamy trwałe połączenie. Łączenie kompozytów z innymi kompozytami – w tym przypadku chodzi głównie o klejenie / spajanie materiałów kompozytowych w taki sposób, aby nadać im odpowiedni kształt i rozmiar – jest bardzo ważne, między innymi przy klejeniu elementów kokpitu w samochodzie.

Łączenie kompozytów z konstrukcją – najczęściej stalową lub aluminiową – w tym przypadku kompozyt ma na celu zazwyczaj zwiększenie estetyki wyrobu. Najważniejsza i najmocniejsza konstrukcja znajduje się „wewnątrz”, ale wygląd zewnętrzny jest tutaj również niezwykle istotny, bo któż kupiłby brzydki jacht?

Często też doklejamy różnego rodzaju elementy ozdobne / wykończeniowe np.: ościeżnice lub tabliczki znamionowe. Połączenie takich materiałów musi być łatwe, trwałe oraz estetyczne. A montaż różnych uchwytów oraz elementów mocujących wymaga oprócz tego osiągnięcia bardzo dużej wytrzymałości. Zastosowanie kleju w tych wszystkich przypadkach jest niezwykle wygodne i bardzo estetyczne.

Wady / słabości klejenia kompozytów

Proces klejenia zawsze ma „jakieś” wady, podobnie jest z procesem klejenia kompozytów. Poniżej przedstawiamy główne wady klejenia tych materiałów:

- Należy tak usprawnić proces technologiczny, aby osiągnąć 100% powtarzalność wyników – zapewnić odpowiednią stabilizację klejonych elementów i całej konstrukcji w momencie osiągania całkowitego czasu utwardzania.

- Proces klejenia wydłuża całkowity proces technologiczny o dodatkową operację.

- W trakcie utwardzania klejona konstrukcja nie może być przenoszona, co wiąże się z koniecznością składowania i unieruchomienia gdzieś klejonych elementów.

- Przy zastosowaniu niektórych klejów jest wymagane specjalne przygotowanie powierzchni, wydłuża to proces oraz zwiększa koszty.

- Przy klejeniu kompozytów należy zwrócić uwagę na różnicę współczynników rozszerzalności cieplnej.

- W wielu przypadkach należy usuwać wypływki kleju – zbyt duża wypływka wpływa negatywnie na estetykę połączenia oraz zwiększa koszty całego procesu klejenia. Związane jest to z ręcznym dozowaniem kleju – wypływka osiąga nieraz 30-50%. Zbyt duża wypływka = zmarnowany klej, a więc wyższe koszty całego procesu.

- Klejenie to dodatkowy materiał, zwłaszcza że jest znacznie droższy niż materiały rodzime.

Zalety / mocne strony klejenia kompozytów

Po dokładnym omówieniu wad klejenia kompozytów należy dokładniej przyjrzeć się zaletom, które sprawiają, że producenci często skłaniają się do wyboru tej metody łączenia materiałów.

- Klejone konstrukcje są lekkie, a przy tym charakteryzuje je duża sztywność (korzystny stosunek masy do sztywności).

- Kompozyty nie są odporne na obciążenia miejscowe (co uniemożliwia np. nitowanie). Natomiast te sklejone dużo lepiej przenoszą takie obciążenia.

- Połączenia klejone są bardzo szczelne – wiele połączeń jest odpornych na wodę, deszcz, mgłę solną, niepożądaną wentylację, dlatego można je wykorzystywać między innymi w transporcie morskim.

- Kleje umożliwiają łączenie kompozytów z różnymi materiałami m.in.: metalami, tworzywami sztucznymi, szkłem, a nawet drewnem. Mimo różnych współczynników rozszerzalności termicznej różne materiały łączą się skutecznie.

- Estetyka połączeń klejonych jest dużo wyższa niż np. nitowanych. Klejenie umożliwia wykonanie niewidocznych dla laika połączeń.

- Klejone kompozyty są bardziej odporne na wibracje i na zmienne obciążenia. Jest to istotna cecha między innymi w transporcie, ale również w śmigłach elektrowni wiatrowych — odporność na obciążenia udarowe i zmęczeniowe jest kluczowa. Np. w przypadku śmigieł elektrowni wiatrowej wytrzymałość na wiele milionów cykli. Jest to szczególne ważne w przypadku konstrukcji pracujących bez przerwy.

Czym kleić kompozyty?

Aby dobrać idealny klej do klejenia kompozytów, należy poznać szereg czynników, które wpływają na proces klejenia. Należy dowiedzieć się, co będzie klejone, w jakich temperaturach będzie miał miejsce ten proces, w jakich warunkach będzie wykorzystywana cała konstrukcja oraz jakim obciążeniom będzie ona poddawana.

Gdy zapytamy osobę choć trochę znającą się na technologii klejenia o to, jaki klej jest najlepszy do kompozytów, to bez wahania odpowie ona: „METAKRYLOWY!”. Tak właśnie najczęściej jest, że kleje metakrylowe są idealne i bardzo wygodne.

Kleje metakrylowe (akrylowe) są idealne do klejenia kompozytów z metalami. Są to dwuskładnikowe kleje chemoutwardzalne, na bazie metakrylanu metylu, Po utwardzeniu przypominają twarde tworzywo sztuczne, które charakteryzuje się odpowiednimi właściwościami, specyficznymi dla danego kleju. Dlatego też tak dobrze sprawdzają się one w klejeniu kompozytów.

Kleje metakrylowe nie wymagają żadnego wcześniejszego przygotowania powierzchni, nie trzeba przed klejeniem stosować żadnych odtłuszczaczy i primerów. Metakryle bardzo dobrze rozpuszczają żelkoty i żywice poliestrowe, nie niszcząc przy tym klejonych powierzchni. Natomiast spoiny klejowe są odporne na temperatury do 120 °C, wodę, benzynę i różnego rodzaju oleje. Połączenia klejowe materiałów kompozytowych są szczelne, a zarazem izolują klejone materiały (fazy) od siebie. Ponadto warstwa kleju tłumi drgania (wibracje oraz hałas) i przy odpowiedniej grubości niweluje różnice współczynników rozszerzalności cieplnej łączonych materiałów.

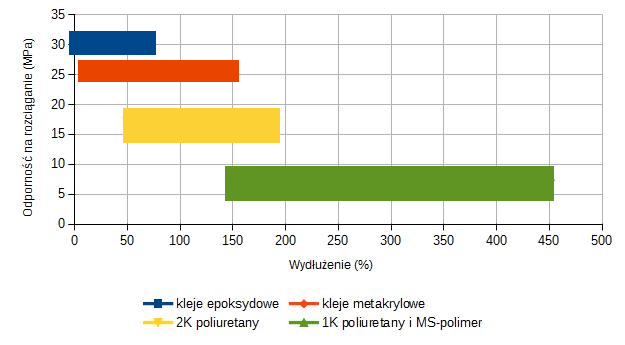

Jedną z istotniejszych cech spoin klejowych, przy klejeniu kompozytów, jest wydłużenie. Szczegółowe informacje przedstawione są na wykresie 1. Warto zauważyć, że są to wartości orientacyjne i nie ma jednoznacznych przykładów. Gdy zależy nam na użyciu kleju, który charakteryzuje się dużym wydłużeniem, musimy zajrzeć do szczegółowej karty technicznej, gdzie zawarte są dane – poprzedzone wieloma testami. Przykładowo wydłużenie Monolithu 342-1 — kleju, który bardzo dobrze sprawdza się w klejeniu kompozytów — waha się w granicach 100%-125%.

Zalety klejów metakrylowych:

- Nie wymagają przygotowania powierzchni klejonej – nie trzeba używać odtłuszczaczy, podkładów ani wykonywać chropowacenia.

- Charakteryzują się silnymi właściwościami rozpuszczającymi większość żywic poliestrowych i żelkotów.

- Nie niszczą klejonych elementów.

- Charakteryzują się krótkim czasem utwardzania.

- Są bardzo odporne na temperatury do 120 oC, wodę, benzynę i oleje.

Wady klejów metakrylowych

Jedną z wad klejów metakrylowych jest ich palność oraz wybuchowość ich oparów, proces klejenia w firmach produkcyjnych warto przeprowadzać w miejscach, gdzie jest bardzo dobra wentylacja bądź pod wyciągiem miejscowym. Zawsze należy przygotowywać tylko taką ilość kleju, jaka w całości zostanie zużyta. Kolejną z wad metakrylanów jest intensywny zapach kleju, lecz warto zauważyć, iż nie jest on szkodliwy dla zdrowia.

Często jako jedna z głównych wad klejów metakrylowych wymieniana jest ich cena, jednak w wielu przypadkach lepiej jest wybrać droższy klej, który charakteryzuje się krótkim czasem utwardzania oraz właściwie zerowym czasem przygotowania powierzchni klejonej (oszczędność czasu w skomplikowanym procesie technologicznym może być kluczowa). Dla laików klej metakrylowy jest drogi, ale rekompensuje swoją cenę łatwością jego zastosowania. Ciężko jest coś zepsuć, stosując ten klej.

Kleje do kompozytów z naszej oferty

W naszej ofercie znajdziecie Państwo kleje metakrylowe marek MONOLITH oraz PLEXUS, które dobrze sprawdzają się w klejeniu kompozytów. Kleje te nie wymagają żadnego przygotowania powierzchni oraz są bezpieczne – redukują emisję lotnych związków organicznych i pyłu w środowisku pracy.

Jednym z najczęściej wybieranych klejów do klejenia kompozytów jest Monolith 342-1, który najczęściej polecany jest producentom środków transportu ze względu na swoje właściwości, krótki czas osiągnięcia wytrzymałości wstępnej oraz wysoką tolerancję niedoskonałości proporcji mieszania tego kleju dwuskładnikowego. Innym polecanym klejem do klejenia materiałów kompozytowych jest Monolith 345-1 zapewnia on wyjątkową kombinację dużej wytrzymałości, doskonałej trwałości zmęczeniowej, bardzo dobrej wytrzymałości udarowej i dużej odporności na warunki środowiska.

Kleje marki PLEXUS sprawdzają się bardzo dobrze w przemyśle motoryzacyjnym i transportowym, gdyż cechuje je krótki czas utwardzania, duża odporność na oleje, łatwość użycia oraz duża odporność zmęczeniowa. Ze szczegółową specyfikacją tych klejów mogą zapoznać się Państwo klikając tutaj.

Kleje epoksydowe w klejeniu kompozytów

Oprócz klejów metakrylowych do klejenia kompozytów stosuje się kleje epoksydowe. W przypadku tych klejów najlepiej jest się skontaktować z naszym doradcą technicznym oraz wykonać próbę połączenia, gdyż różnorodne kompozyty mogą różnie wchodzić w reakcję z klejem. Jednym z klejów epoksydowych, który najczęściej polecany do klejenia kompozytów jest Monolith 2510-1. Klej ten odporny jest na duże obciążenia mechaniczne, nadaje się do mocowania paneli karoserii i spoilerów w przemyśle samochodowym oraz w montażach tłumiących wibracje. Umożliwia on pokrycie elementów sklejonych piecowym lakierem proszkowym.

Innym klejem polecanym do klejenia kompozytów jest klej hybrydowy Monolith SE 131-1 i 132-1, który jest pochodną epoksydu i MS polimeru. Nie zawiera on rozpuszczalników, izocyjanów, silikonów i PCW, jest wygodny w stosowaniu, gdyż praktycznie w ogóle nie ma zapachu. Największą zaletą tego kleju jest jego wydłużenie mogące sięgać ponad 200%.

Kleje elastyczne (poliuretany i polimery MS)

Poliuretany i polimery MS bardzo dobrze sprawdzają się w klejeniu materiałów kompozytowych, a także dają się malować. Poliuretany to również kleje elastyczne, które potrafią wydłużać się ponad 100% (czasem nawet 400%), należy jednak pamiętać, że takie wyniki są osiągane przy długim złączu i odpowiednio grubej spoinie. W trakcie wykorzystywania klejów poliuretanowych i polimerów MS w procesie technologicznym należy pamiętać o ich czasie utwardzania.

Omawiając kleje elastyczne, stosowane w klejeniu kompozytów, nie można pominąć również polimerów MS. Są one droższe od poliuretanów, ale wygodniejsze do aplikacji, gdyż nie wymagają specjalnego przygotowania powierzchni, co ułatwia cały proces i oszczędza czas technologiczny. Podobnie jak poliuretany dają się malować, a nawet wytrzymują malowanie proszkowe, które zniszczyłoby np. połączenie wykonane przy użyciu poliuretanów. Mimo tego, że polimery MS obecne są na rynku ponad 10 lat wciąż rzadko są stosowane, warto zauważyć ich zalety i zacząć je wykorzystywać.

Jednoskładnikowe kleje elastyczne mają jedną wadę – dłuższy czas utwardzania. Na ten czas wpływa wilgotność powietrza w pomieszczeniu, w którym przeprowadzamy proces klejenia, gdyż kleje te pobierają wilgoć z powietrza. Na czas utwardzania wpływa również szerokość szczeliny – im szersza szczelina, tym dłuższy jest czas utwardzania spoiny.

Kleje te utwardzają się z szybkością 2-4 mm/dobę. W optymalnych warunkach złącze mające 10 mm głębokości utwardzi się po 3-5 dniach. Wprawdzie wytrzymałość wstępna zostanie już uzyskana w po 24 godzinach i klejone elementy można będzie transportować, to na wytrzymałość końcową trzeba będzie jeszcze poczekać.

Lepiej wypadają kleje dwuskładnikowe – czas utwardzania wynosi około godziny, co znacznie skraca proces technologiczny, jednak kleje te „wychodzą” drożej, gdyż w procesie klejenia musimy zastosować specjalne dozowniki do kleju. Ponadto poliuretany wymagają stosowania podkładów i dokładnego przygotowania powierzchni.

Podsumowanie.

Zastosowanie naszych klejów w klejeniu kompozytów zależy w dużej mierze od kreatywności projektantów połączeń klejowych. Niezwykle ważne są próby, które pozwolą określić czy dany rodzaj kleju sprawdza się w określonym rodzaju połączenia – zachęcamy do zapoznania się z artykułem „Konstrukcyjne klejenie termoplastów“. Nasi eksperci są otwarci na różne pytania dotyczące procesów klejenia tych zróżnicowanych materiałów – zapraszamy do kontaktu i konsultacji. Pamiętajcie, aby do klejenia kompozytów stosować sprawdzone i pewne kleje, zapoznajcie się szczegółowo z Kartami Danych Technicznych.

Klejenie materiałów kompozytowych wzmacnianych włóknem szklanym jest równoważne z koncepcją kompozytu jako takiego. Dzięki technologii klejenia wykorzystuje się wzmacnianie konstrukcji i pozwala wykorzystać większość korzyści, dla których stosuje się kompozyty w konstrukcjach nośnych.

Bibliografia:

- Piekarczyk M., Zastosowanie połączeń klejonych w konstrukcjach metalowych, Budownictwo. Czasopismo Techniczne, Wydawnictwo Politechniki Krakowskiej, 1-B/2012, Zeszyt 2, Rok 109

- Proxima Adhesives, Kleje PLEXUS

- Proxima Adhesives, Konstrukcyjne klejenie termoplastów